Система мониторинга

Бесперебойная работа промышленного оборудования — основа экономического процветания предприятия. Однако любые агрегаты, станки и аппараты не вечны. Рано или поздно происходят поломки и аварии. Простой одной технологической линии, а часто и одного станка, может негативно сказаться на экономических показателях компании.

Обслуживающий персонал оценивает опасность выхода оборудования из строя чаще всего по внешним признакам: излишней вибрации или температуре, повышенному шуму, потекам масла. Те же операции, которые проделываются с использованием специального оборудования обученными специалистами по определенному графику, называются промышленным мониторингом оборудования и процессов. Собранные таким образом данные обеспечивают пользователю прогноз вероятных отказов и дают возможность для заблаговременной профилактики и ремонта.

Преимущества проектов промышленной автоматизации, использующих промышленный мониторинг оборудования и процессов:

Удобство использования

современных систем

- Предотвращаются аварийные простои.

- Продлевается срок службы критически важных деталей. Если, к примеру, в ходе мониторинга будет обнаружено повышение температуры подшипников станка, то причина будет выявлена и устранена до того, как механизм выйдет из строя.

- Увеличивается срок службы машин и агрегатов. Станок, прошедший своевременное обслуживание, работает надежнее и дольше.

- Исключение необходимости в диагностических разборках аппаратов.

- Уменьшение времени ремонта. Это прямое следствие плановости и хорошей подготовки.

- Безопасное удлинение межремонтных интервалов.

- Экономия денег на внеплановых ремонтах.

- Повышение качества продукции.

- Уменьшение себестоимости продукции.

- Рост уровня безопасности производства.

Учет специфических

параметров оборудования

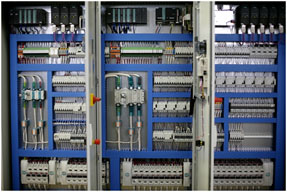

Основным методом мониторинга оборудования и агрегатов является измерение их физических параметров во время работы. Изменение показателей и их выход за допустимые пределы характеризует рабочее состояние машины и выявляет вероятность аварии. Для измерения используются различные датчики. Они могут быть стационарными или переносными. В первом случае замер происходит непрерывно и данные передаются в систему промышленной автоматизации, во втором — замеры производятся обученным персоналом, заносятся в портативный электронный блок, а затем переписываются в базу данных системы.

Самыми распространенными оперативными параметрами системы являются:

- Вибрация.

- Температура.

- Шумы.

- Анализ отработанного масла.

- Различные параметры функционирования технологического оборудования.

На основании полученных данных строятся графики их изменения, специальное программное обеспечение рассчитывает вероятность отказов и анализирует их причины.

Грамотно спроектированный и своевременно внедренный мониторинг оборудования и процессов способен сэкономить предприятию серьезные средства, которые могут быть потеряны из-за последствий аварий.